-

-

Koszyk jest pustyRealizuj zamówienieSuma 0

-

Montaż poliwęglanu

Składowanie poliwęglanu

Płyty z poliwęglanu komorowego należy przechowywać chroniąc je przed działaniem warunków atmosferycznych. Składowanie powinno odbywać się na paletach lub belkach, rozmieszczonychw odstępach nie większych niż 1m. Nie należy kłaść płyt na rozgrzanej powierzchni. Arkusze poliwęglanu składowane w stosie i narażone na działanie słońca mogą ulec trwałemu zdeformowaniu, sklejeniu ze sobą lub nieodwracalnemu wniknęciu folii maskującej w powierzchnię płyty. Aby unknąć powstania tzw. efektu kumulacji ciepła, stos należy starannie okryć nieprzeźroczystym jasnym materiałem (plandeką) w celu zabepieczenia przed wiatrem, deszczem i słoncem.

Cięcie poliwęglanu

-

płyty tniemy wysokoobrotowymi piłami tarczowymi lub brzeszczotami o drobnych zębach

-

cięta krawędź powinna być unieruchomiona, tak aby uniknąć wibracji i postrzępienia

-

ze środka płyty należy usunąć pył i wióry stosując np. odkurzacz lub sprężarkę

-

otwarte krawędzie należy zabezpieczyć odpowiednią taśmą samoprzylepną, chroniącą przed wnikaniem w komory kurzu, brudu i insektów

Wiercenie poliwęglanu

-

otwory w płytach z poliwęglanu komorowego można wiercić przy pomocy typowych wierteł do metalu

-

wiercona płyta powinna być unieruchomiona i przylegać do podłoża

-

otwory wiercimy nie bliżej niż 40mm od krawędzi

-

wielkość otworu powinna uwzględniać liniową rozszeżalność termiczną materiału (ok. +/- 3mm na mb), aby umozliwić swobodną pracę płyty

Uwagi ogólne odnośnie poliwęglanu

-

aby zapewnić odpowiedni spływ wody, dachy należy projektować z pochyleniem co najmniej 5° (ok. 90mm/m)

-

poliwęglan charakteryzuje znakomita odporność mechaniczna w zakresie temperatur od -40 do +120°C

-

poliwęglan można wyginać, ale tylko zgodnie z kierunkiem komór

-

zabronione jest chodzenie bezpośrednio po płytach, podczas montażu należy podkładać szerokie deski, obejmujące zasiegiem przynajmniej dwie podpory

-

płyty poliwęglanowe zabezpieczone są obustronnie folią ochronną, którą zrywamy niezwłocznie po zakończeniu montażu

WAŻNA UWAGA!!!

POLIWĘGLAN KOMOROWY ZABEZPIECZONY JEST POWŁOKĄ OCHRONNĄ PRZED PROMIENIOWANIEM UV. PŁYTY MONTUJEMY STRONĄ Z FILTREM NA ZEWNĄTRZ

(STRONA TA JEST OZNACZONA OPISANĄ, KOLOROWĄ FOLIĄ).

PŁYTY OBJĘTE SĄ PRZEZ PRODUCENTA 10-LETNIĄ GWARANCJĄ NA KOLOR, ODPORNOŚĆ NA UDERZENIA I PRZEPUSZCZALNOŚĆ ŚWIATŁA.

Montaż poliwęglanu

-

mocowanie poliwęglanu powinnno być ostatnią operacją procesu montażu, wszystkie elementy całej konstrukcji powinny być już na swoim miejscu

-

aby uniknąć miejscowego nagrzewania się płyt, górną część konstrukcji wsporczej zaleca się pomalować na biało

-

zalecana szerokość profili wsporczych to min. 60mm

-

dopuszczalny rozstaw profili wsporczych zależy od grubości płyty, obciążenia oraz sposobu montażu, przy projektowaniu szklenia zewnetrznętrznego należy korzystać ze szczegółowych wykresów i tabel opracowanych przez producentów płyt (dostępnych w firmie E-Plast)

-

przed przystąpieniem do montażu należy zerwać folię z obu stron płyty na odległość ok. 50mm od brzegu, pozostałą część usunąć niezwłocznie po zakończeniu pracy

-

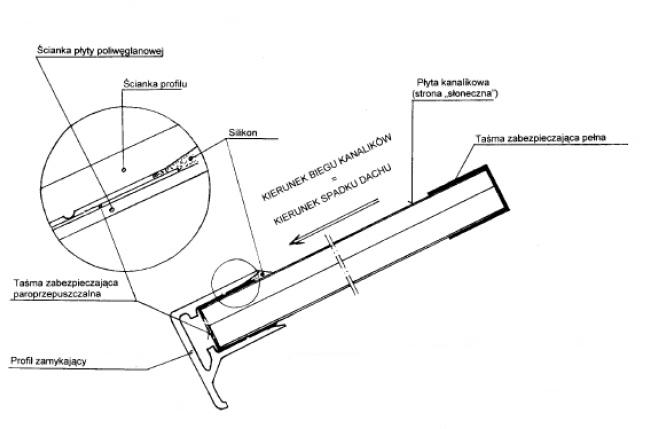

płyty montujemy kanałami skierowanymi zgodnie z kierunkiem nachylenia dachu

-

przed montażem płyty należy szczlenie zamknąć od góry alumniową taśmą pełną, a od dołu taśmą paroprzepuszczalną. Dopuszcza się także zabezpieczenie obu stron taśmą paroprzepuszczalną, która nie przepuszcza kurzu i insektów, a pozwala powietrzu wchodzić i wychodzić, filtrując kanaliki i zapobiegając zaparowywaniu

-

w przypadku świetlików lub daszków łukowych obie strony poliwęglanu należy zamknąć taśmą paroprzepuszczalną

-

otwarte krwędzie płyt narażone na działanie warunków atmosferycznych, oprócz oklejenia taśmą należy dodatkowo zabepieczyć profilami zamykającymi, aluminiowym – F oraz poliwęglanowym – U

-

głębokość osadzenia płyty w profilu mocującum powinna wynosić min. 20mm, należy przy tym zwrócić uwagę, aby przynajmniej jedno żeberko płyty było zaciśnięte w profilu

-

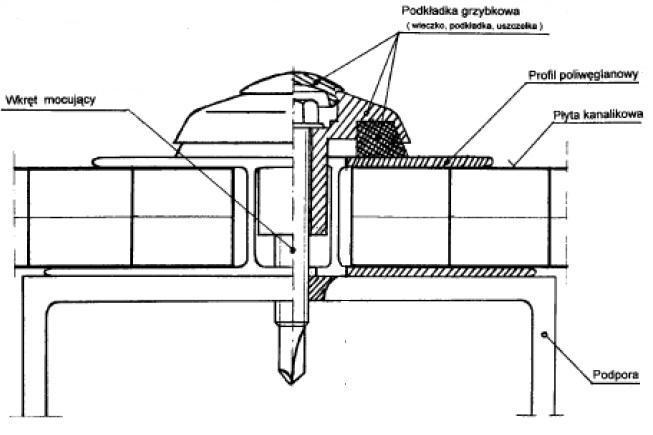

z uwagi na liniową rozszerzalność termiczną poliwęglanu, nie należy montować płyt zbyt ściśle obok siebie. Instalacja bez odpowiedniego luzu może powodować naprężania, deformację oraz „skrzypienie” płyt. Wymagana dylatacja to 3,5mm na każdy metr długości bądź szerokości formatki. W przypadku płyty o długości 2000mm, średnica otworu dylatacyjnego powinna być co najmniej o 6mm. większa od średnicy trzpienia śruby mocującej. Otwory na podkładki grzybkowe powinny mieć średnicę minimum 18mm

-

nie należy mocować płyt zbyt mocno, aby nie odbierać im możliwości ruchów termicznych

-

w miejscach narażonych na podwiewanie, wskazane jest zastosowanie większej ilości mocowań

-

maksymalne wystawienie płyty poza obręb konstrukcji powinno wynosić 100mm

Prawidłowe zabezpieczenie komór poliwęglanu

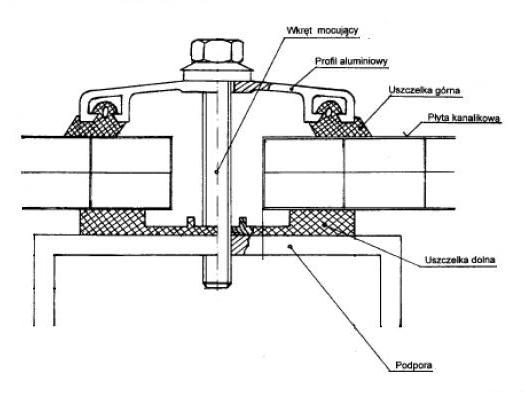

Łączenie poliwęglanu przy pomocy profila górnego na podporze metalowej lub drewnianej

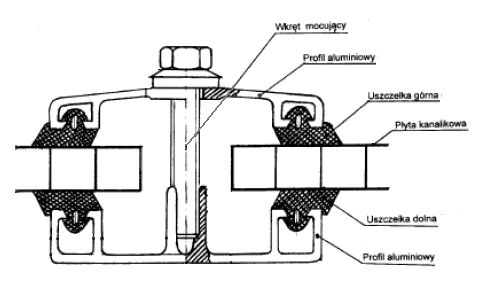

Łączenie poliwęglanu przy pomocy profila górnego i dolnego

Mocowanie poliwęglanu przy pomocy podkładki grzybkowej

Pielęgnacja poliwęglanu

-

zalecane jest okresowe mycie płyt poliwęglanowych

-

można je łatwo czyścić przy użyciu wody, mydła oraz gąbki lub miękkiej ściereczki

-

nie należy szorować płyt przy pomocy szczotek ani innych ostrych przedmiotów

-

unikać kontaktu z silnie alkalicznymi środkami ściernymi, rozpuszczalnikami butylowymi, alkoholami izopropylowymi

-

środki czyszczące i rozpuszczalniki nadające się do czyszczenia poliwęglanu mogą mieć jednak nikorzystny wpływ na nie widoczną dla oka, warstwę absorbera UV